Урок №7. Нарізування різьби. Заклепкові з’єднання.

Нарізування різьби

Обробка різьових поверхонь

Нарізування різьби – операція, виконувана зі зняттям стружки або методом накочування, внаслідок чого утворюються гвинтові канавки на циліндричних і конічних поверхнях. Нарізують різьбу на гвинтах, болтах, у гайках та інших деталях переважно на верстатах. У практиці слюсарної обробки під час складання, ремонту устаткування й виконання монтажних робіт різьбу нарізують вручну й за допомогою машин-різенарізувальників електричної та пневматичної дії.

Різьба та її елементи. Утворення гвинтової лінії

Мал. 7.1. Утворення гвинтової лінії

Якщо вирізати з аркуша паперу прямокутний трикутник 2, катет АВ якого дорівнює довжині кола основи циліндра 1, тобто АВ = πd (мал. 7.1, а), й обгорнути ним поверхню циліндра, то катет АВ обернеться навколо циліндра один раз, а гіпотенуза АС утворить на його поверхні криву лінію, яку називають гвинтовою.

Кут α, під яким підіймається гвинтова лінія, називають кутом підіймання гвинтової лінії.

Гвинтова лінія (різьба) може бути правою й лівою залежно від напрямку підіймання витків на циліндричній поверхні.

Якщо гвинтова лінія підіймається зліва вправо (проти годинникової стрілки), то відповідну їй різьбу називають правою (мал. 7.1, а), якщо у протилежному напрямку (див. мал. 7.1, б) – лівою.

Щоб отримати різьбу із певним кутом підійманням гвинтової лінії, на циліндричній поверхні прорізають гвинтову канавку визначеного профілю.

Основні елементи різьби

Залежно від того, де нарізується різбаь — на поверхні стрижня чи всередині отвору, розрізняють різьбу зовнішню (на стрижні) і внутрішню (в отворі).

Стрижень із зовнішньою різьбою називають гвинтом (болтом), деталь із внутрішньою різьбою – гайкою. Слід однак зазначити, що в машинобудуванні всі стрижні з гвинтовою різьбою називають гвинтами. Прийняті й інші найменування. Кріпильні деталі для з’єднання дерев’яних частин незалежно від довжини різьби називають гвинтами по дереву, або шурупами. Деталі із зовнішньою різьбою для передачі руху зазвичай вважають гвинтами, наприклад, ходовий гвинт верстата.

У різьби розрізняють такі основні елементи: профіль, крок, глибину, зовнішній, середній і внутрішній діаметри.

Обриси западин і виступів у поздовжньому розрізі, що проходить через вісь болта або гайки, утворюють профіль різьби (мал. 7.2). За формою профілі різьби поділяють на трикутні зі зрізаними або закругленими вершинами (мал. 7.2, а), прямокутні (див. мал. 7.2, б), трапецеїдальні (див. мал. 7.2, в); упорні (пилкоподібні, див. мал. 7.2, г) і круглі (див. мал. 7.2, д).

Ниткою (витком) називають частину різьби, утворену за одного повного оберту профілю.

Кроком різьби s є відстань між паралельними боками двох витків, що лежать поряд, виміряна вздовж осі різьби. У трикутній різьбі кроком є відстань між вершинами двох витків, що лежать поряд (див. мал. 7.2, а).

Кутом профілю різі φ називають кут між бічними сторонами профілю різьби, вимірюваний у площині, що проходить через вісь болта.

Вершина різьби — ділянка профілю різьби, що знаходиться на найбільшій відстані від осі болта.

Основа різьби (западина) — ділянка профілю різьби, розміщена на найменшій відстані від осі болта.

Глибиною різьби п називають відстань від вершини різьби до основи профілю, виміряну перпендикулярно до осі болта.

Зовнішнім діаметром різьби d є найбільший, вимірюваний по вершині різьби в площині, перпендикулярній до осі болта.

Середній діаметр d2 — це діаметр уявного циліндра, який ділить профіль різьби так, що ширина витка різьби дорівнює ширині відповідного проміжку між витками. Середній діаметр вимірюють у площині, перпендикулярній до осі болта або гайки.

Внутрішній діаметр різьби d1— це найменший діаметр по западинах її витків у напрямку, перпендикулярному до осі болта.

Мал. 7.2. Профілі й елементи різьби: а – трикутна; б – прямокутна; в – трапецеїдальна; г – упорна (пилкоподібна); д – кругла

Мал. 7.3. Одно-, дво- і тризахідні різьби

За числом ниток різьби поділяють на однозахідні (одноходові), коли на торці гвинта або гайки видно тільки один кінець витка (мал. 7.3, а), і багатозахідні, в яких на торці гвинта або гайки видно два (двозахідні) або кілька кінців витка (див. мал. 7.3, б, в). У цьому разі кроком різьби s називають відстань уздовж осі гвинта між однойменними точками витка однієї й тієї ж нитки.

Для багатозахідних різьб треба розрізняти терміни «крок» і «хід»; останній означає відстань, на яку переміститься вздовж осі гвинт за одного повного його оберту, тобто крок однієї й тієї ж гвинтової лінії різьби. Хід різьби дорівнює добутку кроку на число заходів. В одноходової різьби крок дорівнює ходу.

Типи й системи різьб

Отримувані профілі різьби залежать від форми різальної частини інструменту, за допомогою якого розрізають різьбу. Тип або профіль різьби вибирають відповідно до стандарту згідно з її призначенням.

За призначенням різьби поділяють на кріпильні й спеціальні. До кріпильних належать трикутні різьби, до спеціальних — прямокутні, трапецеїдальні, упорні і круглі (див. мал. 7.2).

Найбільш поширені циліндричні трикутні різьби, в яких вершини профілю лежать на циліндричній поверхні. Зазвичай таку різьбу називають кріпильною, тому що її нарізають на болтах, шпильках, гайках тощо. Щоб отримати особливо щільні (аби забезпечити герметичність) з’єднання, трикутні різьби нарізають на конічних пробках, штуцерах маслянок, в арматурі тощо. У цій різьбі вершини профілю лежать на конічній поверхні. Прямокутну й трапецеїдальну різьби нарізають на деталях, що перетворюють обертовий рух на поступальний, наприклад на ходових гвинтах токарно-гвинторізних верстатів, гвинтах слюсарних лещат. Упорну різьбу нарізають на деталях, що зазнають високого тиску в одному напрямку, наприклад на гвинтах потужних пресів, домкратах. Круглі різьби дуже витривалі в забрудненому середовищі, тому їх застосовують у деталях арматури, вагонних зчепленнях, цоколях і патронах електроламп тощо.

У машинобудуванні прийнято три системи різьб: метрична, дюймова і трубна.

Метрична різьба у профілі має вигляд рівностороннього трикутника з кутом при вершині 600 (мал. 7.4, а). Вершини виступів гвинта й гайки плоско зрізують, щоб запобігти заїданню при згвинчуванні. Метричні різьби характеризуються кроком і діаметром гвинта, які виражають у міліметрах. Відповідно до ГОСТ 8724-58, метричні різьби поділяють на різьби з великим і дрібним кроками. Різьби з великим кроком позначають літерою М і цифрою, що відповідає діаметру гвинта, наприклад М5, М20 і т.д. Різьби з дрібним кроком позначають літерою М і цифрами, що характеризують діаметр гвинта і крок (через знак множення), наприклад: М24х1,5, М12х1.

Мал. 7.4. Системи різьб: а – метрична; б – дюймова; в – трубна

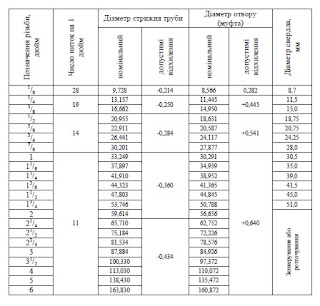

Дюймові різьби в машинобудуванні застосовують тільки при ремонтних роботах, виготовленні запасних частин для старих машин (див. мал. 7.4, б). Ця різьба в профілі має вигляд рівнобедреного трикутника з кутом при вершині 550. Вершини виступів гвинта й гайки плоско зрізані, по зовнішньому і внутрішньому діаметрах різьби є зазори. Дюймова різьба характеризується числом ниток, що припадає на 1 дюйм її довжини, проте дюйм використовується не звичайний англійський (2,54 см), а спеціальний (3,3249 см). Зовнішній діаметр різьби (діаметр болта) вимірюють у дюймах. Найкраще дюймовий діаметр різьби переводити в міліметри за допомогою довідників або таблиці 7.2 даного уроку.

Кріпильні дюймові різьби нарізають діаметром від 3/16 до 4″ із числом ниток на 1″ від 24 до 3.

Трубні різьби мають такий самий профіль, як і дюймові, але менший крок (див. мал. 7.4, в). Їх вимірюють у дюймах і характеризують числом ниток різьби на 1″. Діаметром трубної різьби умовно вважають внутрішній діаметр труби (діаметр отвору), а не зовнішній. Трубну різьбу застосовують для з’єднання труб, арматури трубопроводів, інших тонкостінних деталей.

Трубну циліндричну різьбу на кресленнях позначають із зазначенням зовнішнього діаметра, наприклад: труба 3/8”.

Визначення розмірів різьби. У практиці слюсарної обробки нерідко виникає потреба визначити розміри елементів різьби на готовій деталі. Зовнішній діаметр вимірюють за допомогою штангенциркуля або мікрометра, крок різьби — за допомогою міліметрового чи дюймового різеміра (мал. 7.5, а, б). За відсутності різеміра крок різьби вимірюють масштабною лінійкою або штангенциркулем. Для цього на різьбу уздовж її осі накладають лінійку так, щоб її нульова поділка збіглася з вершиною одного з витків, і відраховують число витків, що уклалися на довжині 25,4 мм різьби. Розділивши 1″ на отримане число витків, визначають крок різьби в дюймах; деяке число витків відповідає числу ниток на 1″. Крок метричної різьби — це відстань між вершинами різьби (в міліметрах). Її можна виміряти лінійкою, штангенциркулем, а точніше — різеміром.

Мал. 7.5.Визначеннякрокурізьби

Крок різьби можна також виміряти за її відбитком на папері чи деревині. До цього часто доводиться вдаватися при вимірювання кроку внутрішньої різьби малого діаметра. В такому разі в отвір різьби вводять тонку дерев’яну паличку, притискають її до різьби й отримують відбиток, за яким вимірюють крок різьби. Крок спеціальної різьби (прямокутної, трапецеїдальної) вимірюють штангенциркулем (див. мал. 7.5, в) або за відбитком різьби на папері.

Інструмент і пристосування для нарізування різьби

За сучасного складання металоконструкцій широко використовують високопродуктивні методи нарізування різьби на металорізальних верстатах за допомогою інструментів для накочування та ін. Однак у практиці слюсарної обробки здебільшого доводиться нарізати різьби вручну.

Для нарізування різьби в отворах деталей застосовують мітчики, а для нарізування зовнішньої різьби — плашки різних конструкцій.

Мітчик — різальний інструмент, що є загартованим гвинтом, на якому прорізано кілька поздовжніх прямих або гвинтових канавок, що утворюють різальні кромки (мал. 7.6). Мітчик має робочу частину і хвостовик, що закінчується квадратом.

Робоча частина мітчика складається із забірної й калібрувальної частин. Забірна частина — це передня конусна частина мітчика, що першою входить в отвір і виконує всю основну роботу різання. Калібрувальна частина спрямовує мітчик в отвір й остаточно калібрує різь.

Мал. 7.6. Мітчики та їхні елементи: а — загальний вигляд; б — радіальний перетин; в, г — мітчики з гвинтовими канавками; д — безканавковий мітчик

Різальними перами називають зуби різьової частини мітчика, розміщені по його колу (див. мал. 7.6, а). Різальні грані на зубах утворюються завдяки наявності канавок, що розділяють пера.

Канавки — це заглиблення між різальними перами, призначені для формування різальних кромок та виходу стружки, що утворюється в процесі нарізування різьби. Профіль канавки обмежується передньою поверхнею, по якій сходить зрізувана стружка, і задньою поверхнею, що слугує для зменшення тертя зубів мітчика об стінки отвору, в якому нарізують різьбу.

Мітчики діаметром до 20 мм зазвичай виготовляють із трьома, а діаметром від 20 до 40 мм — із чотирма канавками. Різальними є кромки на різальних перах мітчика (див. мал. 7.6, б), утворені перетином передніх поверхонь канавки із задніми (затилованими) поверхнями робочої частини.

Задню поверхню різальних зубів затиловують по спіралі, що дає змогу зберігати сталим профіль зубів після переточувань.

На мал. 7.6, б позначено кути різальних зубів мітчика: передній кут γ, задній кут α, кут загострення β і кут різання δ. Значення цих кутів вибирають залежно від оброблюваного металу.

Як правило, мітчики мають прямі канавки, але для поліпшення умов різання, отримання точних і чистих різьб доцільно застосовувати мітчики не з прямими, а з гвинтовими канавками (див. мал. 7.6, в). Кут нахилу ω гвинтової канавки в таких мітчиках становить 8 – 150.

За нарізування різьби в наскрізному отворі стружка виходить з отвору в напрямку подачі мітчика. При нарізуванні різьби в глухих отворах треба застосовувати мітчики з протилежним напрямком нахилу гвинтової канавки, тоді й стружка виходитиме в протилежному напрямку (див. мал. 7.6, г).

Щоб отримати чисту й точну різьбу у наскрізних отворах при обробці м’яких і в’язких металів, застосовують безканавкові мітчики (див. мал. 7.6, д), які мають лише дуже короткі гвинтові канавки. На забірній частині довжина цих канавок становить 6 — 10 мм, а кут нахилу до осі мітчика — 9 – 120. При нарізуванні різьби таким мітчиком стружка виходить в отвір попереду нього. Для нарізування різьб у глухих отворах безканавкові мітчики непридатні, у цьому разі іноді застосовують мітчики з центральним отвором для відведення стружки.

Будова мітчиків визначається їх призначенням (мал. 7.7). Залежно від призначення мітчики поділяють на ручні (слюсарні) та гайкові машинно-ручні. За способом застосування мітчики поділяють на дві групи: ручні й машинні.

Ручні (слюсарні) мітчики слугують для нарізування різьби вручну. Комплект складається з двох мітчиків — чорнового і чистового. У такому ж порядку їх застосовують при нарізуванні різьби.

Мітчики умовно позначають так: чорновий має на хвостовику одну колову риску (канавку), чистовий — дві риски; там же зазначено тип різьби та її розмір. За зовнішнім виглядом мітчики одного комплекту різняться тим, що чорновий має велику забірну частину (конус) і зрізану різь на калібрувальній частині, а чистовий — малий забірний конус і повний профіль різі на калібрувальній частині.

Застосування стандартних мітчиків комплектами з двох або трьох одиниць пов’язане з додатковими затратами часу. Раціоналізаторська думка новаторів виробництва спрямована на вишукування можливостей поєднання обробки, виконуваної кількома мітчиками, одним комбінованим інструментом. На мал. 7.8 а як приклад такого інструмента наведено комбінований мітчик, що є начебто комплектом із двох мітчиків, зібраних на одній оправці. Він складається з двох різьових частин: для чорнового (2) і для чистового (1) нарізування різьби.

Комбінований інструмент — свердло-мітчик (див. рис. 7.8, б) дає змогу поєднувати свердління й нарізування різьби в одну операцію. Таке ж призначення має свердло-мітчик (див. мал. 7.8, в), запропонований інженерами Б.В. Виринем та Е.З. Розенталем для нарізування різьби з невеликим кроком у легкообробних матеріалах.

Мал. 7.7. Мітчики: а, б — для нарізування трубної різьби; в — плашковий; г — маточний

Машинно-ручні мітчики різних конструкцій застосовують для нарізування циліндричної і конічної різьб в наскрізних і глухих отворах. Цими мітчиками машинним способом можна нарізати різьби всіх розмірів, а вручну різьби із кроком до 3 мм включно. Вони різняться від ручних тільки розмірами хвостовика й довшим забірним конусом. У мітчиків для глухих отворів забірна частина не перевищує 1,5 — 2 кроки різьби.

Машинно-ручні мітчики, які виготовляють за ГОСТ 3266—60 (мал. 7.9, а), призначені для нарізування кріпильних і дрібно метричних різьб. Різьби на деталях із чавуну й м’якої сталі нарізують одним мітчиком; на деталях із твердих сталей — комплектом із двох мітчиків.

Гайкові мітчики для циліндричної різьби виготовляють за ГОСТ 1604-60 з довгою забірною частиною (до 16 кроків різьби) і коротким хвостовиком — для використання на токарних і револьверних верстатах; з довгим хвостовиком — для нарізування різьби на свердлильних гайконарізних верстатах й автоматах (див. мал. 7.9, б), а також з вигнутим хвостовиком (див. мал. 7.9, в).

Мал. 7.8. Комбіновані інструменти: а — комбінований мітчик; б, в — свердла-мітчики

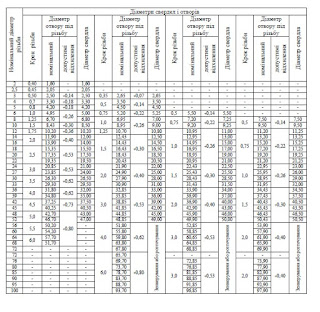

Велике значення має правильний вибір діаметра отвору, підготовленого для нарізування різьби (табл. 7.1, 7.2). Якщо діаметр більший, ніж треба, то внутрішня різьба не матиме повного профілю. За меншого діаметра отвору вхід мітчика в нього утруднений, що призводить або до зривання різьби, або до заклинювання й ламання мітчика. Слід мати на увазі, що при нарізуванні різьби під дією зусилля подачі й обертового руху мітчика метал заготовки не тільки ріжеться, а й «тече» у напрямку дії осьового зусилля, тобто частково видавлюється, причому різною мірою для різних матеріалів.

Мал. 7.9. Машинно-ручні (а) і гайкові (б, в) мітчики

У твердих і крихких металах зміни розміру отвору при нарізуванні різьби менші, ніж у в’язких і м’яких. Якщо підготувати отвір точно за розміром внутрішнього діаметра різьби, то видавлюваний у процесі нарізування різьби метал зменшить діаметр отвору, надмірно давитиме на зуби мітчика, призводитиме до їх посиленого нагрівання й прилипання часточок металу до зубів. Різьба у цьому разі буде низької якості, з рваними нитками, а іноді можливі заклинювання мітчика в отворі й ламання інструмента. Особливо помітно це позначається при нарізуванні різьби в м’яких і в’язких матеріалах.

Для цілковитої гарантії якісного виготовлення різьби й усунення небезпеки ламання різального інструмента діаметр отвору під різьбу варто робити трохи більшим за внутрішній діаметр різьби (мал. 7.8, а).

Таблиця 7.1. Діаметри отворів для нарізування метричних різьб мітчиками, мм

Таблиця 7.2. Різьби трубні циліндричні

Конструкція плашки — інструмента, який застосовують для нарізування зовнішньої різьби, принципово аналогічна конструкції мітчика. Мітчик — це сталевий загартований гвинт із прорізаними уздовж стрижня канавками, а плашка — така ж загартована гайка зі стружковими канавками, що утворюють різальні грані (мал. 7.10).

Робоча частина плашки складається із забірної й калібрувальної частин (див. мал. 7.11, а). Забірна частина має конус із кутом φ = 40…600. За нарізування різьби до упору в буртик гвинта φ = 900. Забірна частина розміщена з обох боків плашки: її довжина 1,5 – 2 витки. Калібрувальна частина зазвичай містить 3-5 витків.

Мал. 7.10. Вибір отвору для нарізування різьби: а — розмір отвору під різьбу; б — глибина свердління для глухих отворів

Застосовують плашки різних конструкцій: круглі (іноді їх називають також лерками), розсувні (групові) і спеціальні для нарізування різьб труб (табл. 7.2). У свою чергу, круглі плашки ділять на суцільні й розрізні (пружні).Задній кут у круглих плашок беруть таким, що дорівнює 7 – 90. Передній кут γ для сталі коливається в межах 10 — 250, для чавуну γ = 10… 120, для латуні γ = 200.

Мал. 7.11. Елементи плашки: а – загальний вигляд, б – геометричні параметри плашки

Суцільні плашки (див. мал. 7.11, а) використовують при нарізуванні різьби діаметром до 52 мм за один прохід. Вони мають велику твердість і забезпечують отримання чистої різьби, але порівняно швидко зношуються.

Розрізні (пружні) плашки мають проріз від 0,5 до 1,5 мм (мал. 7.12, а), що дає змогу регулювати діаметр різьб у межах 0,10- 0,25 мм. Через знижену твердість плашок нарізувані ними різьби мають недостатньо точний профіль.

Мал. 7.12. Розрізні (а) і розсувні (б) плашки

Розсувні (призматичні) плашки на відміну від круглих складаються з двох половин, які називають напівплашками (див. мал. 7.12, б). На кожній з них проставлені діаметр різьби та номери 1 і 2, що вказують на їх положення при закріпленні. Із зовнішнього боку напівплашок є кутові канавки (пази) з кутом 1200, якими їх встановлюють у відповідні виступи (напрямні) клупа. Між напівплашками і гвинтом розміщений сухар, призначений для рівномірного розподілу тиску гвинта на напівплашки.

Розсувні напівплашки виготовляють комплектами по 4 — 5 пар в кожному, кожну пару в міру потреби вставляють у клуп.

Ручними мітчиками різьбу нарізують за допомогою воротків (мал. 7.13), які надівають на квадратні кінці хвостовиків. Круглі й розсувні плашки за ручного нарізування різьби встановлюють у спеціальних воротках і клупах. Різниця між клупом і воротком полягає в тому, що клупи, зазвичай, застосовуються для розсувних плашок (призматичних і трубних). В сучасному варіанті клуп – це, інструмент, в якому від плашок лишаються лише їх ріжучі частини, які використовуються з клупом в комплекті і кілька різних за діаметром різців підходять для одного клупа (мал. 7.14). Ці різці є змінними.

Воротки бувають різних конструкцій. Універсальний вороток — це рамка 1 (мал. 7.15, а) з двома сухарями: рухомим 4 і нерухомим 5, що утворюють квадратний отвір а. Одна з рукояток 3 закінчується гвинтом для затискання квадрата мітчика. Міцне закріплення мітчика рухомою рукояткою забезпечує муфта 2 з отвором для стопора. Перший розмір такого універсального воротка замінює 11 розмірів звичайних воротків, другий — 6 розмірів, третій — 3 розміри.

Мал. 7.13. Вороток з мітчиком

Мал. 7.14. Клуп з набором різців

Щоб запобігти ламанню мітчика, особливо при нарізуванні глибоких і глухих отворів, використовуються воротки з кулачками, що самовимикаються (див. мал. 7.15, б). У цих воротках корпус 6 і втулка 7 мають зчіпні косі кулачки. Коли зусилля, передане рукою слюсаря, перевищує зусилля пружини 8, кулачки виходять із зачеплення з кулачками втулки, корпус продовжує обертатися, а мітчик залишається нерухомим.

Торцевий вороток за своєю будовою нагадує торцевий ключ (див. мал. 7.15, в). Воротки такого типу застосовують для нарізування різьби мітчиками у важкодоступних місцях.

Воротки з тріскачкою застосовують при нарізуванні отворів, розміщених у незручних місцях, коли за один прийом можна повернути вороток тільки на невеликий кут. Ці воротки бувають однобічними (див. мал. 7.15, г) і двобічними, тобто з рукоятками з обох боків головки.

Щоб запобігти ламанню мітчиків, треба правильно вибирати вороток й обертати його без ривків, з однаковим зусиллям обох рук.

Воротки для круглих плашок (леркотримачі) — це рамка (див. мал. 7.15, д), в отворі якої міститься плашка, утримувана в ньому від провертання за допомогою трьох стопорних гвинтів, конічні хвости яких входять у заглиблення на бічній поверхні плашок. Четвертий гвинт входить у розріз регульованої плашки й фіксує правильний розмір різьби.

Мал. 7.15. Воротки: а – з регульованим отвором; б — самовимикальні; в – торцевий, г – з тріскачкою; д – для круглих плашок

Клуп для розсувних плашок — це коса рамка 1 із двома рукоятками 2 (мал. 7.15, а). У центральний отвір рамки встановлюють і центрують напівплашки 3. Напівплашки встановлюють на потрібний розмір за допомогою натискного гвинта 5, що діє на сухар 4.

Клуп для закріплення трубних плашок (мал. 7.15, б) улаштований так, що вміщені в його корпусі 8 плашки 7 можуть одночасно зближатися до центра й розходиться від нього. Для встановлення плашок на потрібний розмір труби слугує наявна в клупі спеціальна ворітна частина 6. Поворот здійснюють за допомогою рукоятки 2, що потім стопориться собачкою 11. В обоймі встановлені чотири напрямні плашки 12 без різьби, що забезпечують стійке положення клупа на трубі під час його роботи. Ці плашки регулюються залежно від діаметра труби черв’яком 10, що перебуває в зачепленні із зубами обойми 9.

Нарізавши різьбу, клуп не скручують із труби, а рукояткою 2 планшайби розсовують плашки, і тоді клуп вільно знімається. Клуп забезпечується кількома комплектами плашок для нарізування трубних різей діаметром від 1/2 до 4″.

Мал. 7.16. Клупи для закріплення розсувних плашок: призматичних (а) і трубних (б).

Прийоми нарізування внутрішньої і зовнішньої різьб вручну

Нарізування різьби мітчиком. Після підготовки отвору під різьбу і вибору воротка деталь закріплюють у лещатах, чорновий мітчик змазують й у вертикальному положенні (без перекосу) вставляють в нарізуваний отвір. Надягши на мітчик вороток і злегка притискаючи його до деталі лівою рукою, правою обережно повертають вороток вправо доти, доки мітчик не вріжеться в метал, і його положення в отворі стане стійким. Потім вороток беруть двома руками й плавно обертають (мал. 7.17, а). Після одного-двох повних обертів зворотним рухом мітчика приблизно на чверть оберту ламають стружку, це значно полегшує процес різання. Закінчивши нарізування, обертанням воротка у зворотний бік вигвинчують мітчик з отвору або пропускають його наскрізь.

Другий мітчик змазують оливою і вводять в отвір без воротка, тільки після того, як мітчик правильно встановиться по різьбі, накладають вороток і продовжують нарізування різьби.

Якщо отвір під різьбу дуже малий, перший мітчик зазнає дуже великого опору різанню. У такому разі різьбу потрібно нарізати короткими рухами, повертаючи мітчик не більш ніж на 1/4 частину кола, і відразу ж після повороту дробити стружку зворотним рухом воротка. Якщо все-таки подальше просування мітчика стане неможливим, треба вигвинтити мітчик з отвору й установити причину, що утрудняє його обер тання. Утруднене нарізування може бути спричинене затупленням мітчика або засміченням отвору металевою стружкою.

Мал. 7.17. Прийоми роботи при нарізанні різі ручними мітчиками і плашками

При нарізуванні глибоких отворів у процесі різання потрібно 2 – 3 рази повністю вигвинчувати мітчик й очищати його від стружки, тому що надлишок стружки в канавках може спричинити ламання мітчика або зривання різьби.

Особливо обережно слід нарізати різьбу в дрібних глухих отворах невеликого діаметра, в яких при нарізуванні різьби майже все навантаження припадає на другий мітчик, що має короткий забірний конус.

Нарізування різьби плашками. Перед нарізуванням різьби кінець стрижня на всю довжину обточують або обпилюють до потрібного діаметра, на самому кінці знімають фаску (мал. 7.17, б). Стрижень під різьбу повинен мати чисту поверхню, не можна нарізати різьбу на стрижнях, вкритих окалиною чи іржею, тому що в цьому разі дуже зношуються плашки.

Зі збільшенням діаметра нарізуваного стрижня підвищується й тиск на зуби плашки, вони сильніше нагріваються, до них прилипають часточки металу, що може призвести до зривання різьби або ламання зубів плашки. Щоб запобігати цьому й отримати якісну різьбу, при виготовленні стрижня (болта, шпильки тощо) його діаметр роблять на 0,2 — 0,4 мм меншим за зовнішній діаметр різьби. Якщо ж діаметр стрижня буде значно меншим за діаметр зовнішньої різьби, то різьба вийде неповною. Значення діаметрів стрижнів, рекомендовані при нарізуванні різьби плашками, наведено в табл. 7.3.

Перед нарізуванням різьби стрижень закріплюють у лещатах так, щоб його кінець виступав над рівнем губок лещат на 15 – 20 мм вище від потрібної довжини нарізуваної частини. Потім на торець стрижня накладають закріплену у воротку плашку і з невеликим натиском починають нарізати різьбу, повертаючи вороток короткими рухами вправо (мал. 7.17, в). Перші 1 – 1,5 нитки різьби можна нарізати без змазування, тому що сухий метал плашка захоплює легше (не ковзає); потім стрижень змазують і продовжують обертати вороток або клуп так само, як і при нарізанні різьби мітчиком, тобто один — два оберти вправо й півоберту вліво для ламання стружки.

Таблиця 7.3. Діаметри стрижнів під різьбу при нарізуванні її плашками

На початку нарізування різьби плашками треба дещо натискати на плашку вниз (за робочого ходу) і стежити за тим, щоб плашка врізалася в стрижень без перекосу; у процесі нарізування тиск на обидві руки має бути рівномірним. У разі перекосу плашки профіль різьби спотворюється, а її зуби можуть зламатися.

Розсувні плашки в клупі в процесі нарізування різьби треба підтискати тільки на початку проходу; після проходу по всій довжині нарізання клуп «зганяють» у зворотний бік, потім знову підтискають плашки гвинтом і проходять різьбу вдруге. Підтискати плашки на середині стрижня не треба. Розсувними плашками різьбу нарізають за кілька проходів.

На трубах різьбу нарізують у закріпленому в горизонтальному положенні (у притискачі) (мал. 7.18, а). Нарізуваний кінець труби змазують оливою (оліфою), потім на довжині не більш як два — три витки встановлюють клуп, зближуючи плашки з таким розрахунком, щоб різьби були нарізані на повну глибину за 2 – 3 проходи. Для діаметрів до 1″ обмежуються двома проходами, понад 1″ — добру різьбу можна отримати тільки за 3 – 4 проходи. Перед кожним повторним проходом поверхню нарізання різьби і різьбу плашок треба ретельно очищати пензлем від стружки і потім знову змазувати оливою. Клуп навколо труби зазвичай обертають за чотири прийоми; за кожен прийом клуп потрібно повернути на 1/4 оберту. Різьби діаметром до 11/2” нарізає один слюсар, за більших діаметрів працюють удвох. За спареної роботи повний оберт клупа також потрібно виконувати за чотири прийоми.

При визначенні довжини різьби в процесі її нарізування клуп не знімають, вимірювання ведуть масштабною лінійкою від торця плашки з урахуванням її ширини. З метою обмеження довжини різьби при нарізуванні на кінець труби впритул до притискача надягають трубчастий упор, що перешкоджає переміщенню клупа після того, як потрібна довжина різьби буде пройдена плашками клупа. Після нарізування різьби клуп із плашками треба ретельно протерти, змити оліфу, потім змазати клуп мінеральним маслом.

Мал. 7.18. Нарізання трубної різьби клупом: а – прийом нарізання; б –визначення довжини різьби масштабною лінійкою

Як охолоджувально-змащувальні рідини при нарізуванні різьби на деталях зі сталі застосовують емульсії, оліфу або оливу (варену лляну); на деталях з алюмінію – гас; на деталях з міді – скипидар; на бронзових і чавунних деталях різь можна нарізувати всуху.

Механізація прийомів при нарізуванні різьби

Нарізування різьби вручну — малопродуктивна й трудомістка операція, що потребує значних фізичних зусиль робітника. Тому основним напрямом підвищення продуктивності цієї операції є її механізація. Відомо кілька способів механізації процесу нарізування різьби.

Застосування спеціальних пристроїв із ручним приводом. Нарізування різьби за допомогою ручних дрилів приблизно втричі продуктивніше за нарізування різьби з використанням воротків. Ручними дрилями нарізують різьби діаметром до 6 мм. Для виконання роботи мітчик закріплюють у патроні дриля і вмикають зубчасту передачу; за нарізування різьби діаметром до 4 мм працюють на великій швидкості, за більшого діаметра різьби — на малій. Дриль треба тримати в руках так, щоб мітчик не перекошувався відносно осі отвору. Більші різьби нарізають на стаціонарних різенарізних пристроях із зубчастою передачею (мал. 7.19, а). Пристрій з вертикальним розміщенням мітчика забезпечує точніше спрямування інструменту (мал. 7.19, б), полегшує процес нарізування різьби й підвищує його продуктивність.

Мал. 7.19. Різенарізні пристрої з горизонтальним (а) і вертикальним (б) розміщенням мітчика

Найефективніше нарізувати різьбу на пристосованих для цього свердлильних верстатах, оснащених спеціальними різенарізними патронами й відрегульованих на певний крутний момент (зусилля). В разі раптового збільшення навантаження на мітчик (що може статися при затупленні різальних кромок інструменту), за нерівномірної твердості оброблюваного матеріалу, упору мітчика в дно глухого отвору тощо кулачкова муфта патрона розмикається й обертання мітчика припиняється.

Мал. 7.20. Різенарізний патрон, що регулюється на потрібне значення крутного моменту

Відомі різні конструкції й розміри регульованих патронів. На мал. 7.20 зображено одну з таких конструкцій. Максимальні навантаження, на яке має бути встановлений патрон, регулюють за допомогою гайки 2, що стискає пружину 3. З цією метою на циліндричній частині 4 хвостовика 1 нанесена шкала, на якій зазначені діаметри різьб. В разі зростання навантаження на мітчик напівмуфта 5, посаджена на ведучий валик шпонки, долаючи тиск пружини 3, відходить від зв’язаної з державкою 7 напівмуфти 6, тоді обертання мітчика 8 припиняється.

Виготовляють патрони трьох розмірів: для різьб діаметром від 8 до 18, від 12 до 30 та від 18 до 42 мм.

Види браку, його причини та запобіжні заходи

Під час нарізування різьби трапляються різні види браку. Найпоширеніші з них — ламання мітчика в отворі, рвана різьба, неповна різьба, зривання різьби та ін.

Мітчик може зламатися в отворі через неуважність робітника, в разі роботи затупленим мітчиком, забивання канавок мітчика стружкою, що відходить. Щоб вийняти зламаний мітчик, потрібно багато часу, крім того, псується різьба, іноді це призводить навіть до браку деталі. Щоб запобігти ламанню, треба працювати правильно, користуватися справним і гострим мітчиком, часто виймати його для видалення стружки.

Рвана різьба зазвичай виходить у разі роботи тупим мітчиком чи плашкою, за відсутності змащування, неправильного встановлення мітчика або плашки відносно нарізуваної деталі. Щоб запобігти цьому виду браку, треба застосовувати правильно заточені гострі мітчики й плашки, змащувати і правильно, без перекосів установлювати різальний інструмент.

Неповна різьба виходить тоді, коли діаметр отвору під різьбу більший, ніж це потрібно для даних умов роботи (матеріалу деталі й розміру різьби), а також коли діаметр стрижня під різьбу менший від встановленого за кресленням. За правильно обраного й виконаного діаметра отвору для внутрішньої різьби й діаметра стрижня для зовнішньої різьби цей вид браку унеможливлюється.

Різьба зривається, якщо діаметр просвердленого під неї отвору менший від потрібного або діаметр стрижня під зовнішню різьбу більший, ніж це передбачено; якщо застосовують тупі мітчики чи плашки, коли стружка забиває канавки. Щоб запобігти зриванню різьби, треба обирати правильні діаметри отвору й стрижня, застосовувати мітчики й плашки з гострими різальними кромками, часто очищати канавки від стружки.

Внутрішні різьби контролюють граничними різьбовими калібрами-пробками. Якщо в отвір не проходить прохідна калібр-пробка або проходить непрохідна калібр-пробка, то деталь вважають браком. У першому випадку брак є поправним, його можна усунути, якщо різьбовий отвір пройти новим справним мітчиком і збільшити діаметр різьби. У другому випадку брак е непоправним.

Якість зовнішньої різьби перевіряють різьбовими калібрами-кільцями, різьбовими мікрометрами або різемірами.

Крок різьби перевіряють різемірами. Різеміри для метричної різби складаються з набору пластинок для вимірювання різьб із кроками від 0,4 до 6 мм і для дюймової різьби з числом ниток на одному дюймі від 4 до 28.

Практичні поради щодо нарізування різьби

♦ Змазаний милом мітчик легше нарізає різьбу, а шуруп легше вгвинчується.

♦ Якщо під рукою немає потрібного мітчика, то нарізати різьбу у м’якому металі, дереві, пластмасі можна за допомогою сталевого болта. Для цього з його боків (по різьбі) спилюють три лиски, кінець злегка загострюють і працюють, як мітчиком.

Заклепкові з’єднання

Клепкою називається процес з’єднання двох або декількох деталей за допомогою заклепок. Цей вигляд з’єднання відноситься до групи нероз’ємних, оскільки роз’єднання склеплених деталей можливе лише шляхом руйнування заклепки.

Заклепувальні з’єднання широко застосовують при виготовленні металевих конструкцій мостів, ферм, рам, балок, а також в котлобудуванні, літакобудуванні, суднобудуванні і ін.

Процес клепки складається з наступних основних операцій:

утворення отвору під заклепку в деталях, що сполучаються, свердлінням або пробивкою;

зенкування гнізда під заставну голівку заклепки (при потайній клепці);

вставка заклепки в отвір;

утворення замикаючої голівки заклепки, тобто власне клепка.

Клепка розділяється на холодну, тобто виконувану без нагріву заклепок, і гарячу, при якій перед постановкою на місце стержень заклепки нагрівають до 1000-1100°С.

Практикою вироблені наступні рекомендації по використанню холодної і гарячої клепки залежно від діаметру заклепок:

до d=8 мм – лише холодна клепка;

при d=8-12 мм – змішана, тобто як гаряча, так і холодна;

при d >21 мм – лише гаряча.

При виконанні слюсарних робіт зазвичай удаються лише до холодної клепки. Гарячу клепку виконують, як правило, в спеціалізованих цехах. Холодна клепка широко застосовується в літакобудуванні.

Перевага гарячої клепки полягає в тому, що стрижень краще заповнює отвір в склепуваних деталях, а при охолоджуванні заклепка краще стягує їх. Утворення замикаючої голівки може відбуватися при швидкій (ударна клепка) і повільній (пресова клепка) дії сил.

Залежно від інструменту і устаткування, а також способу завдання ударів або тиску на заклепку розрізняють клепку трьох видів: ударну ручними інструментами; ударну за допомогою клепальних пневмомолотків; пресову за допомогою клепальних пресів або скоб.

Ударну ручну клепку унаслідок високої вартості, низькій продуктивності застосовують обмежено; при малому об’ємі робіт або в умовах, коли через відсутність клепального інструменту і устаткування не можна перейти до ударної клепки за допомогою пневмомолотків або до пресової клепки на пресах або скобах. Клепанні з’єднання мають ряд істотних недоліків, основними з яких є: збільшення маси клепаних конструкцій; ослаблення склепуваного матеріалу в місцях утворення отворів під заклепки; значне число технологічних операцій, необхідних для виконання заклепувального з’єднання (свердління або пробивка отворів, зенкування або штампування гнізд під потайну голівку, вставка заклепок і власне клепка); значний шум і вібрації (коливання) при роботі ручними пневматичними молотками,, що шкідливо впливають на організм людини, і ін.

Тому окрім вдосконалення самого процесу клепки застосовують і інші способи здобуття нероз’ємних з’єднань, наприклад електричним і газовим зварюванням, з’єднанням металів термостійкими клеями ВК-32-200; ВК-32-250; ИП-9 і ін.

Проте у ряді галузей машинобудування, наприклад в авіабудуванні, в виробництві слюсарно-монтажного інструменту клепку ще широко застосовують, особливо для з’єднання конструкцій, що працюють при високих температурах і тисках.

Типи заклепок

Заклепка – циліндричний металевий стержень з голівкою певної форми. Голівка заклепки, висаджена заздалегідь, тобто виготовлена разом із стрижнем, називається заставною, інша, що утворюється під час клепки з частини стрижня, що виступає над поверхнею склепуваних деталей, називається замикаючою.

За формою голівок розрізняють заклепки: з напівкруглою високою голівкою (мал. 7.21, а) з діаметром стрижня від 1 до 36 мм і завдовжки від 2 до 180 мм; заклепки з напівкруглою низькою голівкою (мал. 7.21, б) із стрижнем діаметром від 1 до 10 мм і завдовжки від 4 до 80 мм; заклепки з плоскою голівкою (мал. 7.21, в, зліва) із стрижнем діаметром від 2 до 36 мм і завдовжки від 4 до 180 мм (мал. 7.21, в, справа); заклепки з потайною голівкою (мал. 7.21, г) із стрижнем діаметром від 1 до 36 мм і завдовжки від 2 до 180 мм і заклепки з напівпотайною голівкою (мал. 7.21, д) із стрижнем діаметром від 2 до 36 мм і завдовжки від 3 до 210 мм.

Заклепки виготовляють з матеріалів, що володіють хорошою пластичністю: сталей Ст2, 10; СТ3, 15, міді М3, МТ, латуні Л63, алюмінієвих сплавів АМг5П, Д18, АД1, для відповідальних з’єднань з нержавіючої сталі Х189Т, легованої сталі 09Г2.

Мал. 7.21. Види заклепок: а – з напівкруглою високою голівкою, б – з напівкруглою низькою голівкою, в – з плоскою голівкою, г – з потайною голівкою, д – з напівпотайною голівкою, е – вибухова двокамерна

Як правило, заклепки мають бути з того ж матеріалу, що і деталі, які сполучаються; інакше можлива поява корозії температурної зміни і руйнування місця з’єднання.

Найбільш широке використання в машинобудуванні отримали заклепки з напівкруглою голівкою. В деяких випадках застосовують спеціальні типи заклепок – вибухові (АН- 1504) і з сердечником (АН-831) і ін.

Заклепки вибухові (мал. 7.21, е) мають у вільному кінці стрижня поглиблення (камеру), заповнене вибуховою речовиною, яка захищена від проникнення атмосферної вологи шаром лаку. Вибухові заклепки виготовляють діаметром 3,5; 4; 5 і 6 мм з дроту марки Д18П. Довжина стрижня вибухових заклепок від 6 до 20 мм, товщина склепуваного пакету від 1,6 – 2,5 до 14,1 -15 мм.

Клепку вибуховими заклепками здійснюють в тих випадках, коли немає доступу зробити замикаючу голівку. Процес клепки вибуховими заклепками відрізняється від звичайної клепки. Тут як розклепуючий інструмент використовується електричний нагрівач 1 (мал. 7.22).

Мал. 7.22. Клепка вибуховими заклепками

Способи клепки деталей залежно від конструкції заклепки

Клепка вибуховими заклепками полягає в тому, що в отвір вставляють заклепку 2 (мал. 7.22), у вільному кінці стрижня якої є камера, заповнена вибуховою речовиною. Легким ударом молотка (у холодному стані) заклепку осаджують. Потім на заставну голівку накладають наконечник електричного нагрівача 1. Протягом 2 – 3 с заклепка нагрівається, і при температурі 130-1600С заряд вибухає, при цьому кінець стрижня сильно розширюється і утворює замикаючу голівку 3.

Клепка трубчастими заклепками полягає в тому, що в отвір встановлюють заклепку 1 (мал. 7.23, а) з порожнистим стрижнем (пістоном), потім спеціальним інструментом – пістонніцею 3 заклепку осаджують, підтягують склепувані деталі один до одного і розклепують 2. Якість розклепування (розвальцьовування) вільного кінця стержня для утворення замикаючої голівки залежить від конструкції, форми і розмірів гачка 4 пістонніци, який підбирається по розмірах заставної голівки, а також залежно від сили натиску.

Мал. 7.23. Клепка трубчастими заклепками: а – робочий момент, б – роздача кінців заклепки кернером

Простіше деталі порожнистими заклепками склепують так: закладають заклепку в отвір на підставці і роздають кінці заклепки ударами молотка по кернерові (мал. 7.23, б).

Заклепки з сердечником (мал. 7.24, а) мають порожнистий стрижень («пістон») 3, в який поміщений сердечник 2 з потовщеною частиною на кінці.

Мал. 7.24. Клепка заклепками з порожнистим стрижнем: а – конструкція заклепки, б – заклепка вставлена в отвір деталей, що клепаються, в – протягування сердечника через «пістон» і розвальцьовування сердечника, г – зрізання кусочками виступаючої частини сердечника, д – повністю оформлена заклепка

Мал. 7.25. Заклепочник механічний із заклепками

Процес однобічної клепки заклепками з порожнистим стрижнем («пістоном») здійснюють в такому порядку:

заставну голівку 1 сердечника вставляють в проріз спеціального захоплюючого наконечника ручних кліщів або ручного преса і вставляють в отвір склепуваних деталей (мал. 7.24, б);

за допомогою кліщів або ручного преса сердечник протягують крізь «пістон» (мал. 7.24, в). При цьому потовщена частина сердечника роздає стінки «пістона» і упресовує його в стінки отвору, а при подальшому протяганні замикаюча голівка 4 сердечника входить в «пістон» і розвальцьовує його;

виступаючу частину сердечника зрізують кусачками (надкушують) (мал. 7.24, г), отримуючи повністю оформлену заклепку (мал. 7.24, д).

Заклепки з сердечником виготовляють, двух типів: з потайною і напівпотайною голівками. Зовнішній діаметр пістона від 3,5 до 5 мм. Цей тип заклепок застосовують для з’єднання деталей, що зазнають незначних навантажень.

Мал. 7.26. Заклепка ЦАГИ

Заклепки ЦАГИ, як і заклепки, з сердечниками складаються з двох частин: пістона 1 (мал. 7.26) і сердечника 2 (із сталі ЗОХМА), який гартується. Пістон з сердечником вставляють в отвір, а потім ударами молотка забивають сердечник в пістон, в якого при цьому відгинаються розрізані кінці, що утворюють замикаючу голівку 3.

Видів заклепувальних з’єднань. Інструменти і пристосування для клепки

Місце з’єднання деталей заклепками називається заклепувальним швом (мал. 7.27).

Залежно від характеристики і призначення заклепувального з’єднання заклепувальні шви ділять на три види: міцні, щільні і міцнощільні.

Міцний шов застосовують для здобуття з’єднань підвищеної міцності. Міцність шва досягається тим, що він має декілька рядів заклепок. Ці шви застосовують при клепці балок, колон, мостів і інших металевих конструкцій.

Мал. 7.27. Зовнішній вид заклепувальних швів

В погано поставленої заклепки зрубують голівку, а потім бородком вибивають стрижень. Заклепку можна також висвердлити. Для цього заставну голівку накернюють і свердлять на глибину, рівну висоті голівки. Діаметр свердла беруть трохи менше діаметру заклепки. Недосвердлену голівку надламують бородком, потім вибивають заклепку.

Щільний шов застосовують для здобуття досить щільної і герметичної конструкції при невеликих навантаженнях.

З’єднання з щільним швом виконують зазвичай холодною клепкою. Для досягнення необхідної герметичності шва застосовують різного роду прокладки з паперу, тканини, просочені оліфою або суриком, або підкарбовування шва. Ці шви застосовують при виготовлені резервуарів, що не піддаються високим тискам (відкриті баки для рідини), деяких інших виробів.

Щільноміцний шов застосовують для здобуття міцного і в той же час непроникного для пари, газу, води і інших рідин з’єднання, наприклад в парових казанах і різних резервуарах з високим внутрішнім тиском.

Мал. 7.28. Заклепувальні шви: а – однорядний в напусковому з’єднанні, б – однорядний в стиковому з’єднанні, в – однорядний в стиковому з’єднанні з однією накладкою, г – дворядний з шахматним розташуванням заклепок в стиковому з’єднанні з однією накладкою

Щільноміцні шви виконують гарячою клепкою за допомогою клепальних машин з подальшим підкарбовуванням голівок заклепок і кромок листів.

У кожному заклепувальному з’єднанні заклепки розташовують в один-два і більш рядів.

Відповідно до цього заклепувальні шви діляться на однорядні, дворядні, багаторядні, паралельні і шахматні (мал. 7.28, а-г).

Інструменти і пристосування для клепки. Розрізняють клепку ручну, механізовану, при якій застосовують пневматичні клепальні молотки і машинну, виконувану на пресах одинарної і групової клепки.

При ручній клепці застосовують слюсарні молотки з квадратним бойком, підтримки, обтискання, натяжки і чекани.

Масу молотка вибирають залежно від діаметру заклепки:

Таблиця 7.4

| Діаметр заклепки, мм |

2

|

2,5

|

3

|

3,5

|

4

|

5

|

6-8

|

| Маса молотка, г |

100

|

100

|

200

|

200

|

400

|

400

|

500

|

Підтримки є опорою при розклепуванні стержня заклепок. Форма і розміри підтримок залежать від конструкції склепуваних деталей і діаметру стержня заклепки, а також від вибраного методу клепки (прямий або зворотний). Підтримка має бути в 3 – 5 разів масивніша за молоток.

Обтискання служать для додання замикаючій голівці заклепки після осідання необхідної форми. На одному кінці обтискання є поглиблення за формою голівки заклепки.

Натяжка представляє собою бородок з отвором на кінці. Натяжка застосовується для осадження листів.

Чекан є слюсарним зубилом з плоскою робочою поверхнею і застосовується для створення герметичності заклепувального шва, що досягається обтисканням (підкарбовуванням) замикаючої голівки і краю аркуша.

Ручна клепка

Незалежно від вживаних інструментів і пристосувань склепувані деталі розміщають так, щоб заставні голівки заклепок знаходилися зверху. Це дозволяє вставляти заклепки заздалегідь.

Мал. 7.29. Елементи заклепки: а – з потайною голівкою, б – з напівкруглою голівкою

Необхідну кількість, діаметр і довжину заклепок визначають розрахунковим шляхом. Довжину стержня заклепки вибирають залежно від товщини склепуваних листів (пакету) і форми замикаючої голівки.

Довжина частини стержня заклепки для утворення замикаючої потайної голівки визначається по формулі (мал. 7.29, а): l = s + (0,8 ÷ 1,2)d, де l – довжина стрижня заклепки, мм; s – товщина склепуваних листів, мм; d – діаметр заклепки, мм.

Для утворення замикаючої напівкруглої голівки (мал. 7.29, б) l = s + (1,2 ÷ 1,5)d.

По розрахунковому (наближеному) значенню підбирають найближче велике значення з числа довжин заклепок, передбачених стандартами.

Відстань від центру заклепки до краю склепуваних листів повинна складати 1,5 d заклепки.

Залежно від діаметру заклепки отвори в склепуваних листах (пакетах) свердлять або пробивають. Діаметр отвору має бути більше діаметру заклепки в такій залежності:

Таблиця 7.5

| Діаметр заклепки, мм |

2,0

|

2,3

|

2,6

|

3,0

|

3,5

|

4,0

|

5,0

|

6,0

|

7,0

|

8,0

|

| Діаметр отвору, мм |

2,1

|

2,4

|

2,7

|

3,1

|

3,6

|

4,1

|

5,2

|

6,2

|

7,2

|

8,2

|

Розрізняють два види клепки: з двостороннім підходом, коли є вільний доступ як до замикаючої, так і заставної голівки, і з однобічним підходом, коли доступ до замикаючої голівки неможливий.

У зв’язку з цим розрізняють два методи клепки: відкритий, або прямий, і закритий, або зворотний.

Прямий метод клепки характеризується тим, що удари молотком наносять по стержню з боку знов утворюваної, тобто замикаючої, голівки. Клепка прямим методом починається зі свердління отвору під заклепку (мал. 7.30, а). Потім в отвір вводять знизу стержень заклепки і під заставну голівку ставлять масивну підтримку 2 (мал. 7.30, б). Склепувані листи осаджують (ущільнюють) за допомогою натяжки 1, яку встановлюють так, щоб виступаючий кінець стержня увійшов до її отвору. Ударом молотка по вершині натяжки осаджують листи, усуваючи зазор між ними.

Мал. 7.30. Процес клепки прямим методом: а – свердління отвору, б – осаджування заклепуваних листів за допомогою натяжки, в – осаджування стрижня заклепки, г – надання форми замикаючої голівки за допомогою молотка, д – кінцеве оформлення замикаючої голівки за допомогою обтискання

Після цього розклепують стержень заклепки. Оскільки при розклепуванні метал зміцнюється, прагнуть до можливо меншого числа ударів. Тому спочатку декількома ударами молотка осаджують стержень (мал. 7.30, в), потім бічними ударами молотка надають отриманій голівці необхідну форму (мал. 7.30, г), після чого обтисканням 3 остаточно оформляють замикаючу голівку (мал. 7.30, д).

При виконанні шва з потайними голівками під заставну голівку ставлять плоску підтримку, ударяють точно по осі заклепки. Щоб уникнути утворення нерівностей клепку виконують не підряд, з через два-три отвори, починаючи з крайніх, після чого виконують клепку по останніх отворах.

Зворотний метод клепки характеризується тим, що удари молотком наносять по заставній голівці. Зворотний метод застосовують при утрудненому доступі до замикаючої голівки. При роботі по цьому методу стержень заклепки вводять зверху (мал. 7.31, а), підтримку ставлять під стержень. Молотком ударяють по заставній голівці через оправку (мал. 7.31, б), формуючи за допомогою підтримки замикаючу голівку. Якість клепки по цьому методу дещо нижча, ніж по прямому.

Клепку по зворотному методу виконують також вибуховими і трубчастими заклепками (особливі види клепки).

Мал. 7.31. Процес клепки зворотнім методом: а – вставка заклепки в отвір, б – оформлення замикаючої голівки

Спосіб клепки Таумель (розроблений і широко застосовується в Швейцарії). Голівка Таумель, в якій поміщається обтискання, обертається довкола осі заклепувального стрижня. Таким чином, поздовжня вісь обтискання описує в просторі конус, вершина якого розташована в середині замикаючої голівки. Завдяки цьому виникає рух прецесії, причому виключається всяке ковзання між обтисканням і заклепувальним стрижнем так, що обтискання обкатуванням геометрично відтворює свою форму на заклепці. Притискне зусилля по лінії торкання між інструментом і заклепувальною голівкою злегка перевищує межу міцності (при стискуванні) оброблюваного матеріалу.

Замикаюча голівка заклепки утворюється поступовою деформацією матеріалу, оскільки при кожному проході лінії доторкання обтискання прокатується лише мала кількість заклепувального матеріалу. Завдяки цьому в протилежність іншим способам клепки матеріалу забезпечується оптимальна текучість.

Спосіб клепки ВК-Таумель має переваги: безшумність, збереження гальванічних покриттів, не дивлячись на деформацію; можливість обробки навіть цементованих заклепок; здобуття гладкої поверхні замикаючої голівки завдяки руху прецесії клепального інструменту в протилежність точковій або радіальній клепці, при яких на поверхні замикаючої голівки утворюється безліч фасеток (фасетка – окрема частина у формі багатогранної фігури); простота і надійність способу, що не вимагає висококваліфікованої праці; високоякісне з’єднання; простота виготовлення обтискань.

Клепка без шуму. Виконує безшумний верстат, в якому втілений ротаційний принцип: формуючий голівку заклепки пуансон не просто натискує на неї, а здійснює складний коливальний рух, як би обкатує голівку заклепки. Станок дозволяє отримати з’єднання за допомогою стальних заклепок різноманітної конфігурації і діаметром від 6 до 14 мм. Час, що затрачається на цю операцію, відповідно складає від 1,5 до 4 с.

Механізація клепки

Мал. 7.32. Робота клепальним пневматичним молотком

Мал. 7.33. Преси: а – ручний переносний пневматичний ПРП5-2, б – стаціонарний пневмоважільний КП-204М, 1 – пневматичний циліндр, 2 – скоба, 3, 4 – обтиснення, 5 – упор, 6 – стопорна гайка, 7 – рукоятка стопорної гайки, 8 – тумба, 9 – огородження, 10 – педаль, 11 – автоматична масленичка, 12 – фільтр

Види і причини браку клепки

Найбільш поширені види браку при клепці приведені в таблиці 7.3.

Таблиця 7.6

Способи перевірки якості з’єднання

Після збірки заклепувальні з’єднання піддають ретельному зовнішньому огляду: перевіряють стан голівок заклепок і склепаних деталей. Щільність прилягання з’єднаних деталей визначають щупом. Головки заклепок і відстань між ними перевіряють шаблонами.

Заклепочні з’єднання, що потребують герметичності, піддають гідравлічним випробуванням шляхом нагнітання насосом рідини під тиском, що перевищує нормативне на 5-20 %. Місця з’єднання, що течуть, відчеканюють (підкарбовують)

Пане Сергію. Ваші роробки уроків по слюсарній справі прекрасні. Якщо Ви позволите я ними скористаюся при проведенні уроків із цього предмету

ОтветитьУдалить