Урок №7 (продовження) Слюсарно-складальні роботи.

Слюсарно-складальні роботи.

Послідовність виконання складальних робіт залежить від організації, обсягу, характеру виробництва та конструкції виробу. Основою для складання вузла чи блока виробу є базова деталь — плата, рама, каркас, шасі. Відповідно до розподілу виробів на групи, підгрупи та вузли розрізняють загальне та вузлове складання.

Загальним складанням є частина технологічного процесу складання, впродовж якої відбувається фіксація складових груп, підгруп і вузлів у готовий виріб. Частину технологічного процесу складання з метою утворення груп, підгруп і вузлів, що входять до певного виробу, називають вузловим складанням.

Під час складання радіоапаратури і приладів здійснюють не тільки просте з’єднання деталей, а й виконують визначені зв’язки так, щоб виріб або його елемент відповідали технічним умовам. Складання є останнім етапом виготовлення виробу. Його трудомісткість становить 30 — 70 % загальної трудомісткості виготовлення виробу.

Складальним процесом, або з’єднанням, називають сукупність дій складальника з установлення і з’єднання деталей та вузлів у заданій послідовності для отримання готового виробу або частини його.

Деталі, складальні вузли і вироби, призначені для складання, мають задовольняти такі вимоги:

♦ деталі, які входять до складальних вузлів і виробів, повинні мати просту конфігурацію та бути технологічними;

♦ поверхні складальних вузлів чи деталей, які підлягають з’єднанню, мають бути установлювальною базою, оскільки в цьому випадку похибка взаємного розміщення деталей буде найменшою;

♦ конструкція виробу повинна мати найменшу кількість кріпильних деталей та складатися з мінімальної кількості деталей і вузлів;

♦ складні вироби, які містять велику кількість вузлів, слід проектувати за функціонально-блоковою ознакою;

♦ поверхня з’єднувальних деталей та вузлів має відповідати вимогам за шорсткістю, щоб не допустити заїдання деталей в процесі експлуатації.

Процес складання окремих деталей полягає у з’єднанні складальних одиниць. Складальні одиниці можуть утворювати нові складальні одиниці, які називатимуться складальними одиницями другого, третього чи вищого порядку. Наприклад, складальна одиниця першого порядку може входити до складальної одиниці другого порядку і т. д.

Найпростішою складальною одиницею є вузол із кількох деталей, з’єднаних між собою. Під час складання радіоапаратури в один виріб з’єднують велику кількість вузлів і деталей. При цьому в деякі складні вузли входять не тільки деталі, а й менш складні вузли. Для полегшення розроблення технологічного процесу складання прийнято складні вузли називати підгрупами і групами. Кількість підгруп (груп), використовуваних у процесі складання виробу, визначається його складністю.

В сучасному виробництві, що базується на широкому кооперуванні і поточних методах складання, взаємозамінність деталей і складальних одиниць має особливе значення.

Під взаємозамінністю розуміють можливість встановлювати або заміняти деталі і складальні одиниці в процесі складання без попередньої підгонки і при збереженні всіх вимог, що до них пред’являються. Взаємозамінність деталей і складальних одиниць можлива лише тоді, коли вони однакові і рівноцінні по розмірам, формам і міцністю, а також по їх хімічним, електричним та іншим властивостям.

Розміри деталей і складальних одиниць не можуть бути ідеально точними, тобто без відхилень, тому для кожної поверхні, що сполучається, заздалегідь встановлюють межі, які визначаються двома граничними розмірами: найбільшим допустимим (Dнб або dнб) і найменшим допустимим (Dнм або dнм). Різниця між найбільшим і найменшим граничними розмірами називається допуском і позначається ІТ: ІТ = Dнб – Dнм (для отвору), ІТ = dнб – dнм (для вала).

Номінальним називається розмір, відносно якого визначаються граничні розміри і, який слугує також початком відліку відхилень.

З’єднання, при якому одні деталі або складальні одиниці частково або повністю входять в інші, називається сполученням. Деталі і складальні одиниці, що сполучаються повинні володіти необхідною мірою точності, яка визначається квалітетом.

Квалітет – це розроблена система допусків, що відповідають однаковій мірі точності для всіх номінальних розмірів

Сполучення двох деталей або складальних одиниць може бути рухомим або нерухомим. Характер їх з’єднання визначається посадкою, яка забезпечує в тій чи іншій мірі свободу відносного переміщення вставлених одна в іншу деталей або щільність їх нерухомого з’єднання.

Посадки в системі «отвір – вал» можуть бути з зазором або натягом.

Зазор визначається як позитивна різниця між розмірами отвору і вала (розмір отвору більше розміру вала).

Натяг визначається як від’ємна різниця між діаметрами отвору і вала до складання деталей, яка створює після складання нерухоме з’єднання.

Всі посадки можна умовно розділити на три основні групи: пресові, перехідні і рухомі.

Пресові посадки призначаються для нерухомих з’єднань без додаткового їх кріплення гвинтами, штифтами або шпонками. До цієї групи відносять гарячу (Гр), пресову (Пр), і легко пресову (Пл) посадки.

Перехідні посадки застосовуються для нерухомих з’єднань з додатковим кріпленням їх гвинтами, болтами, штифтами, шпонками і використовуються головним чином для центрування сполучаємих деталей. До цієї групи відносять глуху (Г), тугу (Т), напружену (Н) і щільну (П) посадки.

Рухомі посадки слугують для з’єднань, в яких необхідний гарантований зазор. До цієї групи відносять ковзаючу (С), руху (Д), ходову (Х), легкоходову (Л), широкоходову (Ш) і теплоходову (ТХ) посадки.

Нероз’ємні з’єднання

Нероз’ємними називаються з’єднання, які неможливо роз’єднати без руйнування самого з’єднання.

До нероз’ємних з’єднань відносять: зварювання, паяння, клепання, склеювання, пресування.

Зварювання

Процес отримання нероз’ємного з’єднання заготовок за рахунок сил міжатомного чи міжмолекулярного зчеплення між зварюваними частинами під час місцевого нагрівання їх до плавлення або пластичного деформування чи спільній дії одного й другого називають зварюванням.

Паяння

Технологічний процес з’єднання заготовок нагріванням їх до температури плавлення металевого припою, нижчої від температури плавлення основного металу, з одночасним змочуванням розплавленим припоєм з’єднуваних поверхонь, затіканням його і щілини між ними та подальшою кристалізацією під час охолодження називають паянням. Виконується за допомогою паяльника

Клепання

Клепкою називається процес з’єднання два або декількох деталей за допомогою заклепок

Склеювання

Склеювання деталей здійснюють за допомогою спеціальних речовин, які в результаті взаємодії з поверхнею виробів та зміни свого фізичного стану здатні за певних умов міцно скріплювати деталі. Інакше кажучи, склеювання є результатом дії сил зчеплення між клеїльною речовиною та склеюваними матеріалами (адгезії).

Пресування

З’єднання за допомогою пресування застосовують для деталей із твердих матеріалів і матеріалів, які мають малу пластичність. Деталь або її частину вставляють в отвір іншої деталі, причому для отримання міцного з’єднання отвір має бути меншого розміру, ніж деталь, яка вставляється в нього. Такий вид з’єднання називають з’єднанням з натягом.

Роз’ємні з’єднання

Роз’ємні з’єднання дають змогу багаторазово без пошкодження з’єднувати та роз’єднувати елементи конструкції, які призначені для механічного зв’язку між окремими елементами, при цьому допускається пошкодження спеціальної з’єднувальної деталі (штифта, шплінта, гвинта, гайки). Як рознімні широко застосовують різьбові, штифтові та багнетні (легкорознімні) з’єднання. Рознімні з’єднання мають забезпечувати механічну міцність, надійність, довговічність, зручність складання та експлуатації.

Найпоширенішими є різьбові з’єднання, які мають високу механічну міцність та точність взаємного розміщення деталей. Їх застосовують у складанні вузлів і блоків. Це спрощує складання і дає змогу легко заміняти браковані деталі.

Найчастіше при складанні вузлів та блоків застосовують гвинти, болти, гайки і шпильки. Гвинти виконують із різними головками (напівкруглою, круглою, потайною, напівпотайною), болти — з шестигранною. На кожній голівці гвинта є прямий шліц (паз) для установлення викрутки. Гвинти з потайною головкою зазвичай мають хрестоподібний шліц.

Для виконання різьбового з’єднання велике значення має правильний вибір інструмента. Розмір викрутки має чітко відповідати розміру гвинта, інакше можна не досягти потрібної міцності з’єднання або пошкодити шліц гвинта. Затягування гайок і болтів слід робити за допомогою накидних торцевих ключів. Застосовувати для цієї мети плоскогубці та інший інструмент не можна, оскільки він не забезпечує потрібної сили затягування та призводить до руйнування гайок і головок болтів.

Нині для виконання різьбових з’єднань широко застосовують таровані інструменти з регульованою силою затягування. Таровані ключі та викрутки забезпечують певну силу затягування, після досягнення якої головка ключа чи леза викрутки автоматично розчіплюється з ручкою. У серійному виробництві застосовують пневматичний або електричний механізований інструмент. Вибір, наприклад, гвинта визначається його призначенням: приєднанням листової деталі до корпусу, з’єднанням двох листових деталей та ін.

У сталевих конструкціях застосовують такі типи болтів: грубої й нормальної точності ГОСТ 7798-70 і гайки ГОСТ 5915-70, підвищеної точності ГОСТ 7805-70 і гайки ГОСТ 5927-70, високоміцні болти ГОСТ 22353-77.

З метою запобігання відкручуванню в процесі експлуатації кріпильні деталі треба стопорити. Це здійснюється за допомогою спеціальної пружинної шайби – гровера, який підкладається під гайку і весь час тисне на неї і за рахунок сил тертя не дає їй розкручуватися. Розвідні шплінти застосовують здебільшого для закріплення шайб і гайок на осях та болтах. В отвір вільно вставляють шплінт і розводять його кінці в протилежні боки, завдяки чому він і утримується на місці. Також можна стопорити гайки болтів чи гвинтів за допомогою клеїв, наносячи їх на внутрішню або зовнішню різьбу.

Для отримання щільнішого різьбового з’єднання застосовують плоскі металеві шайби, які підкладають під головку гвинта та під гайку. Іноді в радіотехнічних конструкціях застосовують гвинти без головок, у цьому випадку шліц під викрутку виконують безпосередньо в торцевій частині гвинта.

Штифтове з’єднання використовують для точного взаємного фіксування деталей (у разі відсутності інших фіксувальних елементів), для обмеження переміщення однієї деталі відносно іншої, як упори для передавання невеликих навантажень.

За формою штифти поділяють на циліндричні та конічні. Циліндричні штифти ставлять в отвір з натягом, вони утримуються силою тертя; однак під час розбирання посадка може змінюватися, що є недоліком з’єднання. Конічні штифти дають змогу отримувати щільні без люфтові з’єднання деталей.

Для з’єднань, що не зазнають великих зусиль на зріз (усі штифтові з’єднання працюють переважно на зріз), застосовують прості трубчасті розрізні штифти, які виготовляють із пружної листової сталі. Запобігають випаданню штифтів кернуванням чи спеціальними пружними кільцями, виготовленими з дроту діаметром 0,5 —0,8 мм. Якщо потрібно зробити щільне з’єднання без люфтів, обидві деталі одночасно розсвердлюють і в отримані отвори вставляють штифт. Цілком штифт встановлюють на своє місце ударами ручного молотка. Під час розбирання штифти вибивають спеціальними вибиванками з відповідними підставками.

Найчастіше застосовують сталеві конічні штифти, що зберігають своє положення в з’єднанні завдяки натягу, створюваному в процесі складання. Отвір для встановлення конічного штифта зазвичай просвердлюють у процесі складання. Спочатку свердлять циліндричний отвір в одній половині маточини (рос. ступица) деталі, а потім установлюють деталі на вал, свердлять наскрізний циліндричний отвір у валу і в другій половині маточини. Після цього конічною розверткою розвертають обидва отвори та вставляють штифт.

Для отримання байонетного (легкороз’ємного) з’єднання двох деталей циліндричної форми одну вставляють у другу, потім повертають її, при цьому виступи однієї деталі входять у пази другої.

У радіоприладах застосовують байонетні з’єднання у вузлах, які часто роз’єднуються, в патронах, екранах ламп, сполучних муфтах кабелів та ін. Для запобігання самороз’єднанню вузла під час трясіння й ударів використовують спеціальні конструкції з замками у вигляді пружин, фіксувальних канавок і ін.

Складання типових з’єднань

У виробах найпоширенішими з’єднаннями є нарізні пари, що становлять 15 — 20 % загальної кількості з’єднань деталей машин; вузли підшипників і зубчасті передачі становлять 5 — 10 %.

Від якості складання цих з’єднань значно залежать експлуатаційні показники готового вузла і виробу загалом. Так, розбіжність чи перекіс осей зубчастих коліс і вала в передачі може спричинити торцеве биття, внаслідок чого буде недостатній контакт по довжині зубів. У разі недостатнього натягу і наявності зазору під час запресовування підшипника від взаємного обкатування дотичних поверхонь вони будуть інтенсивно спрацьовуватися, що призведе до виходу з ладу як підшипника, так і вала. У випадку неправильного затягування болтів і гайок може утворитися перекіс і, як наслідок, обрив.

Істотне значення при складанні цих з’єднань має виконання певних вимог, що забезпечують якість роботи їх у вузлах і виробах.

Складання зубчастих з’єднань

Складання зубчастих коліс з валами чи осями в корпусі поділяють на складання зубчастих коліс на валу, установлення валів з колесами в корпус і регулювання їхнього зачеплення.

Зубчасті колеса встановлюють на вал (посадкові шийки) із зазором чи натягом (залежно від конфігурації й умов роботи) у холодному стані вручну чи за допомогою преса; за великих розмірів коліс — з нагріванням коліс чи охолодженням вала.

Надійне зачеплення зубчастих коліс забезпечується правильним положенням ведучого і веденого валів у корпусі, тобто в разі розміщення їхніх осей в одній площині, їхній паралельності та дотримання міжцентрової відстані.

У звичайних евольвентних (див. уроки №№ 9-12) зачепленнях збільшення міжцентрової відстані в межах допуску не порушує правильності зачеплення, але збільшує зазори в зачепленні зубів, що може спричинити удари і, як наслідок, передчасне спрацювання зубчастої передачі.

Правильність положення валів регулюється також положенням гнізд для підшипників у корпусі.

Правильність зачеплення перевіряють за плямою контакту поверхні зубів, яку наносять фарбою. Пляма контакту в передачах, які працюють на середніх швидкостях, має розміщуватися рівномірно з обох боків початкової окружності і займати не менше ніж 60 — 65 % робочої довжини зуба, у швидкохідних передачах — не менше ніж 70 — 80 % (мал. 7.34).

Мал. 7.34. Визначення бокового зазору (а) та правильності зачеплення зубчастої передачі (б): І – правильно, ІІ, ІІІ – перекіс осей, IV, V – неправильна міжосьова відстань

У конічних передачах правильність зачеплення регулюється переміщенням уздовж осей обох зубчастих коліс чи одного з них. Бічний зазор перевіряють щупом, за допомогою свинцевої пластинки чи на фарбу. Регулюванням мірними шайбами можна досягти такого положення коліс, за якого торці зубів за вхідним модулем обох коліс розміщуватимуться в одній площині. У цьому випадку величина бічного зазору і контакт робочих профілів зубів відповідатимуть технічним умовам.

При складанні черв’ячних передач особливе значення мають правильне розміщення осі черв’яка і черв’ячного колеса, бічного зазору і плями контакту.

Бічний зазор визначається величиною холостого ходу за нерухомого черв’ячного колеса, а поверхня плями контакту має становити не менше ніж 65 — 70 % робочої довжини зуба.

Складання різьбових пар

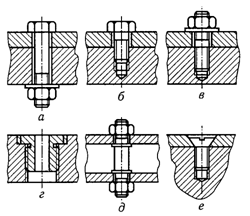

Якість складання різьбових з’єднань залежить як від правильного затягування болтів і гайок, так і від чистоти поверхні і перпендикулярності торця гайки чи болта. Перекіс гайки може спричинити обрив болта. Види різьбових з’єднань наведено на мал. 7.35.

Складають різьбові з’єднання, загвинчуючи болт рукою доти, доки він торкнеться деталі, а потім поступово загвинчують болт ключем до повного затягування. Довжина рукоятки ключа не повинна перевищувати 15 діаметрів різьби, що забезпечує нормальне затягування і запобігає зриву різьби.

У разі великої кількості різьбових з’єднань спочатку затягують гайки посередині, а потім — на кінцях деталі. Якщо з’єднання розміщені по колу, гайки затягують хрест-навхрест.

Мал. 7.35. Види різьбових з’єднань: а – болтове, б, е – гвинтове, в – шпилькове, г – різьбова втулка, д – розпірне

Використовують кілька способів затягування гайок, що забезпечують достатню щільність з’єднання: затягування з вимірюванням подовження болта (шпильки), затягування з вимірюванням кута повороту гайки, затягування тарованими ключами на величину заданого крутного моменту.

Шпильки загвинчують у деталь за допомогою двох гайок, навернених на вільний кінець шпильки, чи спеціальних ключів, що забезпечують потрібний натяг. Найефективнішим у складанні болтових з’єднань і встановленні шпильок є застосування електрошпильковертів і гайковертів.

Інструменти для слюсарно-складальних робіт

При слюсарно-складальних роботах досить часто застосовуються викрутки і гайкові ключі.

Викрутки (мал. 7.36, а) застосовуються для загвинчування і відгвинчування гвинтів і шурупів, що мають проріз (шліц) на головці. Вони поділяються на суцільнометалеві з дерев’яними щічками, дротяні, коловоротні, спеціальні і механізовані. Викрутка складається з трьох частин: робочої частини (лопатки), стрижня і ручки. Вибирають викрутку по ширині робочої частини, яка залежить від розміру шліца в головці шурупа або гвинта.

Мал. 7.36. Викрутки і гайкові ключі

Гайкові ключі є необхідним інструментом при збиранні і розбиранні болтових з’єднань. Голівки ключів стандартизовані і мають певний розмір (ГОСТ 6424-73), який вказується на рукоятці ключа. Найпоширеніші розміри (мм): 6, 7, 8, 9, 10, 11, 12, 13, 14, 17, 19, 22 і т.д.

Розміри зіву (захвату) робляться з таким розрахунком, щоб зазор між гранями гайки або головки болта і гранями зіву був від 0,1 до 0,3 мм.

Гайкові ключі розділяють на прості однорозмірні, універсальні (розвідні) і ключі спеціального призначення.

Прості однорозмірні ключі бувають плоскі однобічні і плоскі двосторонні (мал. 7.36, б); накладні глухі; для круглих гайок; торцеві зігнуті і прямі. Торцеві ключі прямі і зігнуті (мал. 7.36, в) застосовуються в тих випадках, коли гайку неможливо загвинтити звичайним ключем.

Мал. 7.37. Розсувний (розвідний) ключ

Простими однорозмірними ключами можна загвинчувати гайки лише одного розміру і однієї форми. Розсувні (розвідні) ключі (мал. 7.37) відрізняються від простих ключів тим, що вони можуть застосовуватися для відгвинчування або загвинчування гайок різних розмірів. Вони мають розміри зіву від 19 до 50 мм при різних довжинах рукояток. Спеціальні ключі носять назву по роду використання, наприклад ключ під вентиль, ключ до гайки муфти і т. д., а також для роботи у важкодоступних місцях.

Мікрометр

Досить часто при виконанні слюсарно-складальних робіт доводиться користуватися таким приладом як мікрометр. Розглянемо принцип його роботи та методику користування ним.

Мал. 7.38. Мікрометр: а – влаштування, б – приклад відліку розміру по мікрометру, 1 – скоба, 2 – нерухома вимірювальна п’ята, 3 – мікрометричний гвинт (шпиндель), 4 – стопорне кільце, 5 – стебло, 6 – гільза, 7 – барабан, 8 – мікрометрична гайка, 9 – тріскачка

Мікрометр призначений для виміру зовнішніх розмірів деталей до 0,01 мм (мал. 7.38). Основною несучою деталлю мікрометра є скоба 1 (мал. 7.38, а), з одного боку якої є нерухома вимірювальна п’ята 2 (в мікрометрів з межами виміру понад 300 мм п’ята переставна), а з іншого стебло 5. Усередині стебла закріплена гільза 6, в яку вкручується мікрометричний гвинт 3, виконаний з кроком 0,5 мм. Лівий кінець гвинта має поліровану вимірювальну поверхню з торця, а правий кінець закінчується конусом; надітий на нього барабан 7 закріплюється стопорною гайкою.

На правому кінці стебла мікрометра є спеціальне пристосування, що називається тріскачкою, призначене для забезпечення постійного зусилля при вимірюванні. Вона сполучена з гвинтом так, що при збільшенні вимірювального зусилля понад 0,9 кг мікрометричний гвинт обертатися не буде. Тріскачка є голівкою, за допомогою якої обертають барабан 7, висуваючи шпиндель мікрометричного гвинта 3, притискують ним вимірювану деталь. Закріплення мікрометричного гвинта на певному розмірі здійснюється стопорним кільцем 4. Шкали мікрометра нанесені на зовнішній поверхні стебла і на колі скосу барабана (мал. 7.38, б). На стеблі 5 нанесена основна шкала, що складається з поздовжньої риски, уздовж якої (нижче і вище) нанесені міліметрові штрихи, причому верхні (може бути й нижні) штрихи ділять нижні (може бути й верхні) ділення навпіл – на напівміліметри. Кожен п’ятий міліметровий штрих основної шкали подовжений, і біля нього поставлена відповідна цифра: 0, 5, 10, 15, 20, 25 і т. д. Шкала барабана 7 (або кругова шкала) – ноніус призначена для відліку сотих долей ділень основної шкали і розділена на 50 рівних частин. При повороті барабана на одне ділення по колу, тобто на 1/50 частину оберту, вимірювальна поверхня мікрометричного гвинта переміщається на 1/50 кроку різьби гвинта, тобто на 0,5:50 = 0,01 мм. Отже, ціна кожного ділення на скосі барабана складає 0,01 мм.

При вимірах ціле число міліметрів відлічують за нижньою (може бути й верхньою) шкалою стебла, половини міліметрів – за верхньою (може бути й нижньою) шкалою стебла, а соті долі міліметрів – за шкалою барабана. Число сотих доль міліметра відлічують по діленню шкали барабана, співпадаючому з поздовжньою лінією на стеблі. Наприклад, якщо на шкалах мікрометра видно, що край барабана перейшов сьоме ділення, а сам барабан по відношенню до поздовжньої лінії на стеблі обернувся на 23 ділення (мал. 7.38, б), то це відповідає його поздовжньому переміщенню на 0,01х23 = 0,23 мм. Таким чином, повне свідчення шкал мікрометра буде 7,23 мм.

Величина переміщення мікрометричного гвинта (шпинделя) зазвичай не перевищує 25 мм, що пояснюється трудністю виготовлення гвинтів великої довжини з необхідною точністю. Мікрометри випускаються промисловістю з межами виміру 0-25; 25-50; 50-75; 75-100 і т. д. до 275-300 мм (через 25 мм) і ін. Виготовляють наступні типи мікрометрів:

МК – мікрометри гладкі для вимірювання зовнішніх розмірів деталей;

МЛ – мікрометри листові з циферблатом для вимірювання товщини листів і стрічок;

МЗ – мікрометри зубомірні для вимірювання зубчатих коліс.

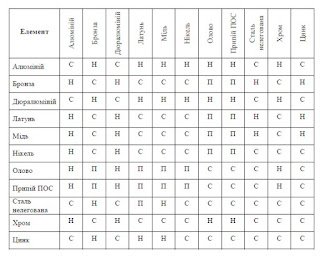

Сумісність металів

Не всі метали можна з’єднати, створюючи якусь конструкцію. Деякі метали при контакті утворюють так звані електричні пари, які в місці контакту дуже швидко руйнуються. Сумісність металів наведено в табл. 7.7 (С – сумісні, Н – не сумісні, П – можливе паяння).

Таблиця 7.7

Безпека праці

Безпека праці при слюсарно-складальних роботах.

При слюсарно-складальних роботах слід дотримуватись усіх правил безпеки праці, що перераховані для слюсарних робіт.

Комментариев нет:

Отправить комментарий